Prozessoptimierung in der Fertigung von Antriebsriemen

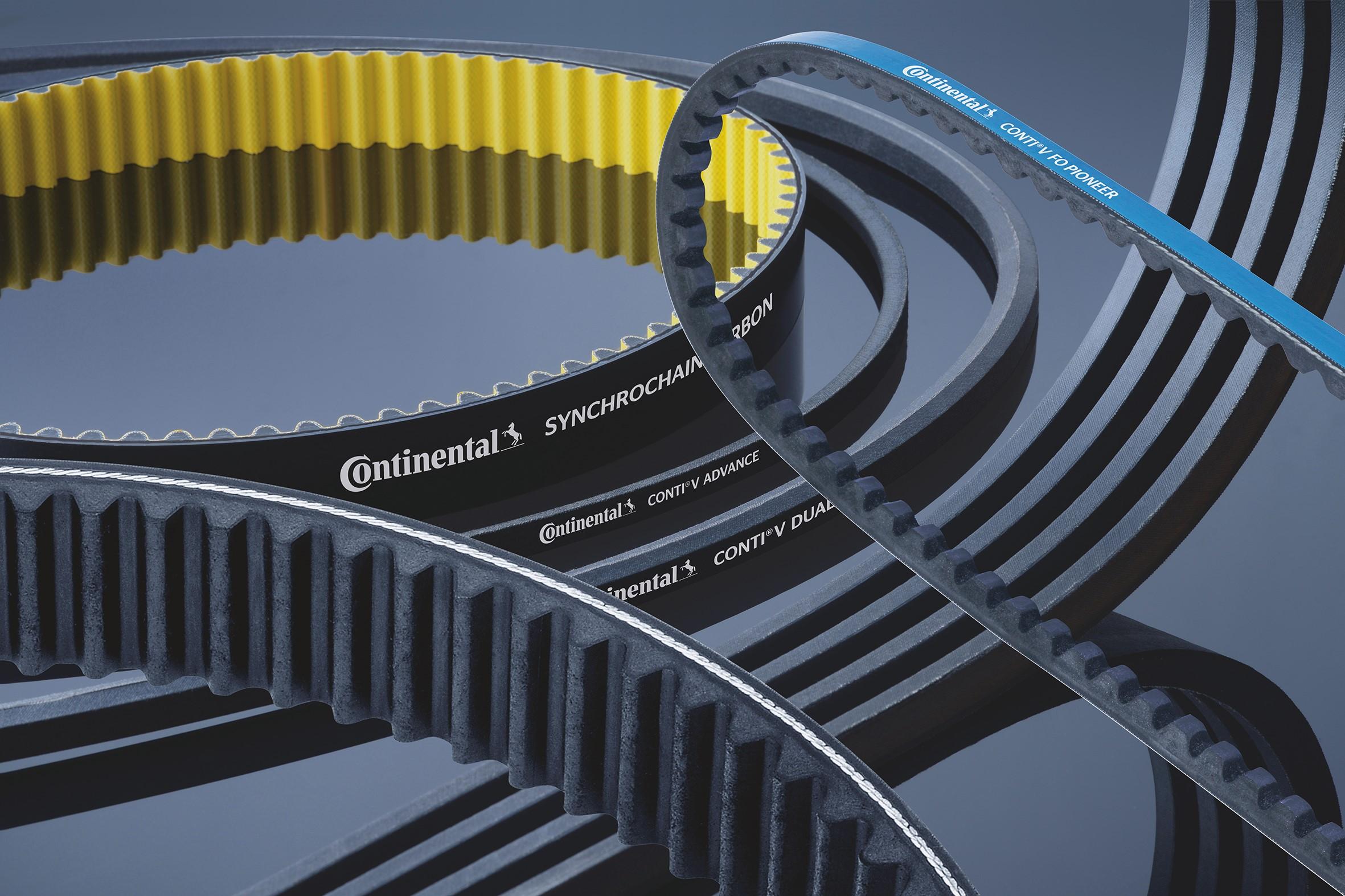

ContiTech zählt als ein Geschäftsfeld der Continental zu den weltweit führenden Industriespezialisten im Bereich technischer Elastomerprodukte. Das Unternehmen ist in 40 Ländern ansässig und setzt ca. 6,4 Milliarden Euro um. Die Kunden finden sich in Schlüsselbranchen wie dem Maschinen- und Anlagenbau, dem Bergbau, der Agrarindustrie sowie der Automobilindustrie. Mit rund 46.000 Mitarbeitern entwickelt das Unternehmen Produkte und Systeme aus Kautschuk, Kunststoff, Metall und Gewebe wie beispielsweise Fördergurt- und Antriebssysteme.

Bei der Fertigung von Antriebsriemen am Standort Hannover münden mehrere Konfektions- und Vulkanisationslinien in einen gemeinsamen Endbearbeitungsbereich zur Fertigstellung der Produkte. Dieser Bereich war vor der Projektbearbeitung durch gewachsene Strukturen und eine ausgeprägte Intransparenz gekennzeichnet. Im Rahmen einer ganzheitlichen Optimierung der Prozesse konnte ein Team aus Mitarbeitern der ContiTech und Beratern von ProIng insbesondere die Prozesse und das Anlagen-Layout verbessern.

Zur Identifikation der Verbesserungspotenziale und Rahmenbedingungen führte ProIng zunächst mit allen Beteiligten einen Zieldefinitionsworkshop durch. In mehreren Arbeitstreffen wurden anschließend gemeinsam mit dem Projektteam und dem Produktionsleiter mehrere Layout- und Prozessvarianten entwickelt und hinsichtlich ihrer Zielerfüllung bewertet.

Parallel entwickelte ProIng gemeinsam mit der Fertigungssteuerung eine Methodik zur zeitenbasierten Bewertung der Fertigungsaufträge und der verfügbaren Kapazitäten der Endbearbeitung. Die Methodik wurde in einem einfachen Softwaretool umgesetzt und ermöglicht eine zeitliche Bewertung des aktuellen Produktionsprogramms. Hierdurch können die Fertigungssteuerer Über- bzw. Unterlastsituationen sehr aufwandsarm identifizieren und entsprechende Gegenmaßnahmen ableiten.

Ferner führte die Umorganisation in der Endbearbeitung zusammen mit der Einführung eines Transportstandards zu optimierten logistischen Abläufen und verbesserten ergonomischen Bedingungen. Letzteres wurde durch die Festlegung eines einheitlichen Transportwagens und die Einführung einer belastungsreduzierenden Beladungsvorschrift erreicht.

Das Projektteam konnte nachweisen, dass sich eine Projektrealisierung durch die damit verbundenen Verbesserungen bereits innerhalb eines Jahres vollständig amortisiert. Hierdurch motiviert, setzte das Unternehmen die Ergebnisse zeitnah um und konnte so zügig durch das Projekt profitieren.

Im Einzelnen wurden folgende Leistungen durch ProIng erbracht:Durchführen eines Zieldefinitionsworkshops mit allen Projektbeteiligten

Entwickeln und bewerten mehrerer Prozess- und Layoutvarianten

Definieren eines einheitlichen Transport- und Beladungsstandards zur Verbesserung der logistischen Abläufe sowie der ergonomischen Bedingungen

Entwickeln und implementieren eines einfachen Softwaretools zur zeitenbasierten Bewertung der Plan-Kapazitäten und der anfallenden Belastungen

Konzipieren eines Live-Reports zur Echtzeit-Darstellung der Situation in der Endbearbeitung

"Die Optimierung unserer Endbearbeitung gemeinsam mit ProIng war ein voller Erfolg. Die Umsetzung wird in Kürze abgeschlossen sein und führt gleichermaßen zu einer deutlich verbesserten Arbeitssituation bei den Fertigungsmitarbeitern sowie den Mitarbeitern der Planung und Steuerung. Unser Projektteam hat maßgeblich von der umfangreichen Kompetenz und Erfahrung der ProIng Produktionsberatung profitiert. Zusammen mit der sehr systematischen und zielstrebigen Arbeitsweise wurde das Ziel einer ganzheitlichen Verbesserung erreicht."

Heiko Dommes, Produktionsleiter Materialvorbereitung und Industrie, Continental, Geschäftsfeld ContiTech